レーザー式の非接触厚さ計とは

レーザー方式の非接触厚さ計は、レーザー光を用いて対象物の厚みをµm単位で測定する技術です。反射点までの距離差を利用して厚さを算出するため、対象に触れることなく寸法を把握できます。

本記事では、レーザー方式の特徴や測定原理、活用している業界、製品についてご紹介します。

レーザー方式の非接触厚さ計とは

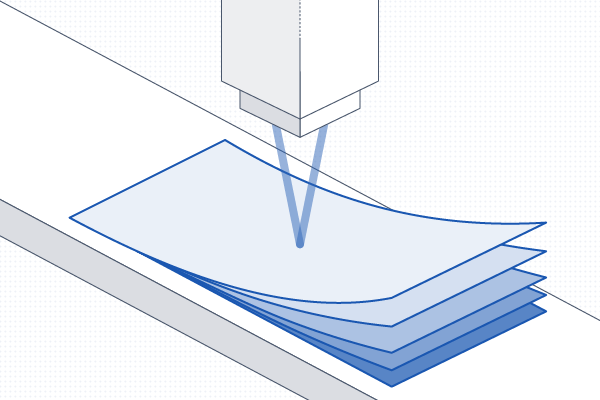

レーザー方式は、対象物に触れずに厚みをµm単位で測定可能です。対象が静止している状態や、間欠的に搬送される部品など、対象が静止・安定している場面での測定に適しています。表面に接触しないため、柔らかい素材や仕上げ面への影響を避けたい工程にも対応可能です。

特に、自動車部品や成形品などの寸法検査、ガラスや樹脂素材の試験片評価など、高い精度と再現性が求められる現場で導入が進んでいます。

レーザー方式の測定の原理と特徴

測定原理

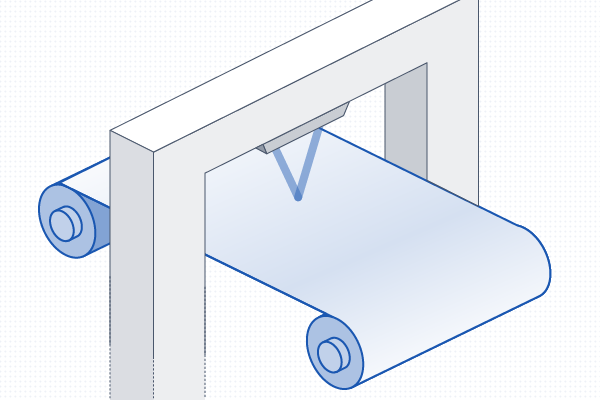

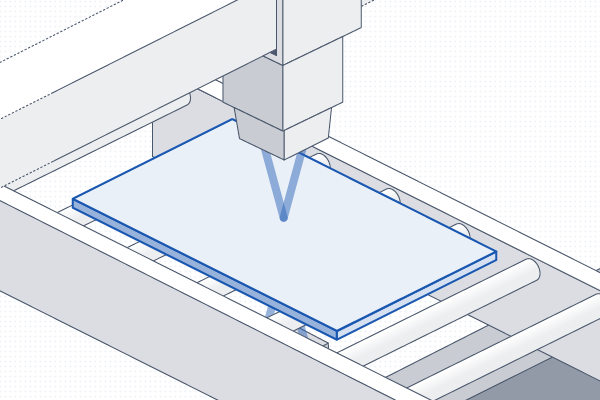

三角測距方式(レーザー変位計)

レーザー光を対象物に照射し、その反射光が受光素子に届く角度から距離を算出する方式です。対象物の上下にレーザーセンサを設置し、それぞれの表面からセンサまでの距離を独立に測定。その差分から厚さを求めます。比較的広い測定レンジと高い応答性をもつのが特徴です。

レーザー干渉方式

異なる波長または経路をもつレーザー光を干渉させ、その干渉縞の変化から厚さを算出する方式です。対象物から反射された複数の光が重なり合うことで発生する干渉パターンを解析し、nm〜μm単位の微細な厚み変化を高精度に検出できます。測定精度を重視する製品に採用され、主に半導体ウェハや薄膜材料の測定に用いられています。

主な特徴

非接触・高精度な厚さ測定が可能

非接触でありながら1µmレベルまで測定できる性能を持ち、対象に物理的な接触を加えることなく厚さを測定できます。対象物が静止していれば非常に高い再現性・安定性が得られるため、寸法精度が重視される場面に適しています。

金属・樹脂など幅広い素材に対応

反射率の高い金属や不透明な樹脂など、レーザー光が反射しやすい素材であれば、材質を問わず対応できます。特に板や成形品のように形状が安定している対象物の厚み管理に適しており、部品検査や試験用途で活用されています。

振動・上下動には注意が必要

上下のセンサが対象物の上下面を同時に測定するため、搬送中に対象が振動したり上下動したりすると、計測タイミングがずれて誤差の原因になります。連続搬送ラインや揺れのある環境では注意が必要です。レーザー方式は、静止状態または間欠搬送品の測定に向いています。

活用されている業界・用途

レーザー方式の非接触厚さ計は、対象物に触れずに寸法を把握できるという特徴から、精度や表面品質が重視される以下のような現場で活用されています。

- 自動車部品や機械加工部品の厚さ確認

- 金属板・鋼材・成形プラスチック品の測定

- 間欠的に搬送される工程部品のライン測定

- 静止状態での試験・研究用途

たとえば、自動車部品の組付け前検査では、寸法の均一性を高い精度で保証するためにレーザー方式が用いられます。また、研究開発の分野でも、非接触かつµm単位で厚さを把握できるため、試験片の検証や評価試験に適しています。

レーザー方式の厚さ計の製品例

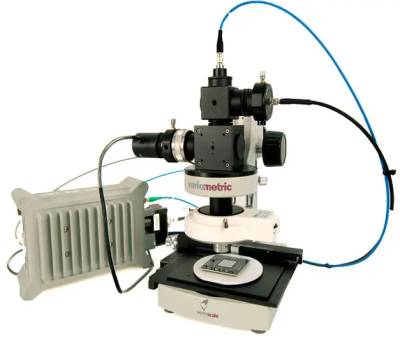

VarioMetric(日本レーザー)

※画像引用元:日本レーザー公式HP

(https://www.japanlaser.co.jp/product/varioscale_variometric/)

レーザー干渉方式を採用した非接触厚さ計。1~500µmの厚膜を対象に、最大分解能0.01µmの高精度測定を可能にしたモデルです。半導体ウェハやMEMS(微小電気機械システム)分野での薄膜厚み管理に活用されており、高速かつ自動での測定が可能。表面粗さのある素材でも安定した測定ができます。

CD5-W85

(オプテックス・エフエー)

※画像引用元:オプテックス・エフエー公式HP

(https://www.optex-fa.jp/products/dsp_sensor/cd5/)

レーザー変位センサを上下に配置した三角測距方式の厚さ計。金属・樹脂・ガラスなど多様な素材に対応しています。中心距離85mm、繰返し精度1µm(拡散反射)~0.5µm(正反射)を実現し、黒色ゴムや鏡面材にも安定して使用可能。製造ラインや寸法検査工程での厚みモニタリングにも活用されています。

他方式との比較・検討ポイント

赤外線方式は、透過・吸収特性に基づく測定が可能で、主にフィルムやコーティングの層厚を分離して測定したい場面に有効です。層別での解析には適していますが、金属や不透明材への対応には制約があります。

X線方式は、対象の色・光沢・材質に左右されにくく、黒色・散乱性素材でも厚みの測定が可能です。連続ラインや粉体を含む層の計測にも用いられますが、放射線管理の要件があるため導入には慎重な判断が必要です。

超音波方式は、主に接触型で非破壊検査に適しており、金属や塗装越しの基材測定に活用されますが、静止状態での高精度寸法測定には不向きな場合があります。

このように、レーザー方式は寸法精度や非接触性を重視する静止部品や試験片の厚さ検査に適しており、測定対象が搬送中で上下動のある場合や、材質が反射しにくい場合は他方式の検討も必要です。

レーザー方式の厚さ計を

選ぶべき現場

非接触厚さ計といっても、計測対象や求める精度によって適した方式は異なります。導入成果の最大化には、使用環境に合った製品選びが重要です。

このサイトでは、「連続生産されるシート材を安定して測定したい」「材質ごとの反射率に左右されず測定したい」「多層構造の膜厚を正確に評価したい」といった計測の対象と目的に応じて選べる非接触厚さ計3選を紹介しています。

特徴や対応方式を比較しながら、自社に合ったモデル選びのヒントとしてご活用ください。

寸法精度が重視される

「静止物・定型品」の検査に

レーザー方式の厚さ計は、µm単位での寸法管理が求められる工程に適しており、静止している部品や形状が安定した素材の測定に有用です。上下センサや三角測距法を用いて非接触・高分解能の測定ができるため、自動車部品、金属板、プラスチック成形品など、接触による傷を避けたい場面で活用されています。

レーザー方式の厚さ計を

選ぶ際のポイント

レーザー方式は、振動や上下動がある環境では測定誤差が生じやすくなります。搬送中か静止中か、対象物がどの程度揺れるかといった使用条件の確認が重要です。表面の反射性や材質の特性によっては測定が不安定になることもあるため、他方式(X線・赤外線・超音波)との使い分けを含めた方式選定が求められます。

非接触厚さ計といっても、計測対象や求める精度によって適した方式は異なります。導入成果の最大化には、使用環境に合った製品選びが重要です。

このサイトでは、「連続生産されるシート材を安定して測定したい」「材質ごとの反射率に左右されず測定したい」「多層構造の膜厚を正確に評価したい」といった計測の対象と目的に応じて選べる非接触厚さ計3選を紹介しています。

特徴や対応方式を比較しながら、自社に合ったモデル選びのヒントとしてご活用ください。

非接触厚さ計3選

非接触厚さ計は、計測対象となる材料や厚み・範囲、用途に合ったタイプを選ぶことが大切です。

ここでは、計測対象別に適した非接触厚さ計3製品を

紹介していきます。

薄物シート材なら

ナノグレイ

汎用型モデル

- 物質を透過し測定するX線式を採用しているため、黒色材、散乱体など素材を選ばず「透過測定」が可能

- 高感度・高速応答の放射線検出方法「シンチレーション検出器」採用で、金属箔など薄物の搬送系での精度±0.1μmを実現

厚物シート材なら

Micro-EpsilonJapan

高精度モデル

- 揺れのない対象物に精度の高い計測ができる「三角測量方式」を採用し、システム

精度±1/±5μmを実現 - 金属・木材・プラスチックなど、一般的な工業材料に対応し、材質ごとの反射率の違いに左右されにくい安定した測定ができる

多層フィルムなら

チノー

層別測定特化モデル

- 表面反射を除去して精度を高める「P偏光正反射方式」により、異なる化学組成の層を識別しやすい

- 10µm以下の極薄膜に対応し、28msの高速更新周期でインライン厚み管理が可能。リアルタイムに変化を把握でき、工程調整や不良発生を抑制