デジタルタイプの厚さ計とは

デジタルタイプの非接触厚さ計は、数値を画面に即時表示できる表示性に優れたモデルです。読み取りミスを防ぎたい場面や、点検記録を正確に残したい用途で活用されています。

本記事では、デジタルタイプの厚さ計の特徴や機種についてご紹介します。

デジタルタイプの

非接触式厚さ計とは

測定した厚みの値を、液晶やLEDなどのディスプレイにデジタル表示するタイプの厚さ計です。ノギスやマイクロメータのように目視による読み取りが不要で、厚さを「数値」で確認できるため、視認性・操作性に優れています。

接触式・非接触式を問わず多くの測定方式に採用されており、特に現場での誤読防止や作業効率の向上に寄与します。

メリット・特徴

デジタルタイプの厚さ計にはメリットが多いため、主に以下のような理由で導入が進められています。

視認性・操作性に優れ、

読み取りミスを防げる

測定値がデジタルで明瞭に表示されるため、アナログメーターのような目盛りの読誤や視差の影響を受けにくくなります。バックライト付きや大型ディスプレイの機種も多く、暗所や屋外でも判読性が確保され、作業時のストレスが軽減されます。

専門知識がなくても

安定した操作が可能

ゼロリセットや自動校正といった補助機能が搭載されたモデルが多く、測定値のばらつきを抑える構造になっています。日常の点検作業や変則的な現場でも再現性を確保でき、作業者の熟練度に左右されにくいというメリットがあります。

現場作業や出張点検でも

使いやすい

バッテリー駆動のコンパクトモデルが多く、機動性に優れている点も特徴です。可搬性と操作性を兼ね備えており、設備保全や定期点検、屋外作業などでも扱いやすく、多様な作業シーンに対応します。

選定時には表示系の

信頼性も考慮を

デジタル表示は多くの利点を持ちますが、電源供給が必須であり、表示不良が起きた場合には即時確認が困難になる可能性があります。選定時には用途や使用環境に応じて、表示の信頼性やバッテリー持続時間も含めて検討することが重要です。

デジタルタイプの

非接触式厚さ計の製品例

CD5-L25

(オプテックス・エフエー)

※画像引用元:オプテックス・エフエー公式HP

(https://www.optex-fa.jp/products/dsp_sensor/cd5/)

レーザー光で物体の距離や位置の変化を非接触で高精度に測る「レーザー変位方式」を採用したデジタル厚さ計で、透明体や鏡面素材の測定にも対応可能です。正反射型測定により、ガラス板や液晶パネルなどの高精度な厚み検査に活用されています。

まずは「何を測るか」を

選ぶのが重要

薄膜や透明体の測定では光学方式が有効ですが、金属や塗装面の厚みを確認するには超音波式のほうが適するケースも。便利な機能があっても、対象物との相性が悪ければ、誤差や再現性の低下につながります。

厚さ計選定の第一歩は「何を、どこで、どのように測るか」を明確にすることです。仕様だけでなく、用途や計測対象、現場環境まで視野に入れて検討することが、適切な導入につながります。

デジタルタイプの非接触厚さ計を選ぶ際のポイント

デジタルタイプの厚さ計は、測定値を液晶やLED画面に即座に数値表示でき、視認性に優れています。アナログメーターのように針の位置を読む必要がなく、目盛りの読み間違いや視差による誤差を防ぎやすいのが特徴です。測定値をそのまま記録できる機種も多く、検査データの保存や共有も容易です。

また、バックライト付きや大型表示モデルは暗所や屋外でも確認しやすく、ゼロリセットや自動校正機能を備えた製品は、作業者の熟練度に左右されず安定した操作が可能です。現場点検や品質検査の効率化につながるため、多様な現場で導入が進んでいます。

ただし、素材や表面状態によっては測定方式との相性が精度に直結します。薄膜や透明体には光学式、金属や塗膜には超音波式など、用途や環境に合った方式を選ぶことが不可欠です。デジタル表示の便利さに加えて、対象物・測定条件まで含めた適合性を見極めることが、導入成功のポイントとなります。

このサイトでは、「連続生産されるシート材を安定して測定したい」「多層構造の膜厚を正確に評価したい」「非接触で高精度に測定したい」といった計測の対象と目的に応じて選べる非接触厚さ計3選を紹介しています。 特徴や対応方式を比較しながら、自社に合ったモデル選びのヒントとしてご活用ください。

非接触厚さ計3選

非接触厚さ計は、計測対象となる材料や厚み・範囲、用途に合ったタイプを選ぶことが大切です。

ここでは、計測対象別に適した非接触厚さ計3製品を

紹介していきます。

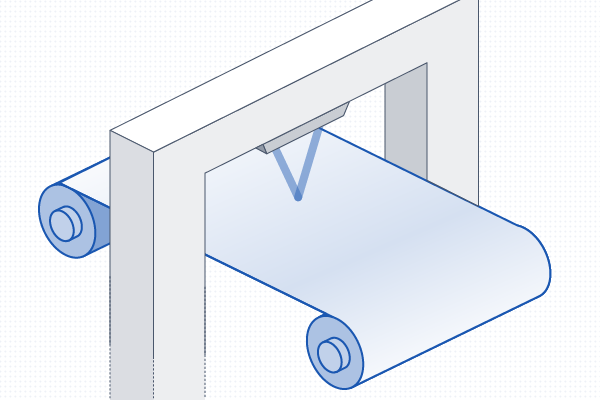

薄物シート材なら

ナノグレイ

汎用型モデル

- 物質を透過し測定するX線式を採用しているため、黒色材、散乱体など素材を選ばず「透過測定」が可能

- 高感度・高速応答の放射線検出方法「シンチレーション検出器」採用で、金属箔など薄物の搬送系での精度±0.1μmを実現

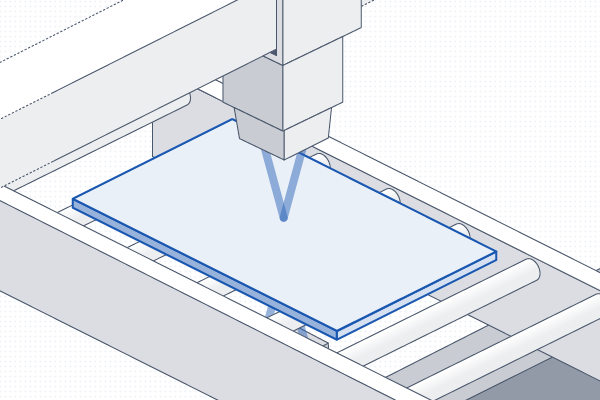

厚物シート材なら

Micro-EpsilonJapan

高精度モデル

- 揺れのない対象物に精度の高い計測ができる「三角測量方式」を採用し、システム

精度±1/±5μmを実現 - 金属・木材・プラスチックなど、一般的な工業材料に対応し、材質ごとの反射率の違いに左右されにくい安定した測定ができる

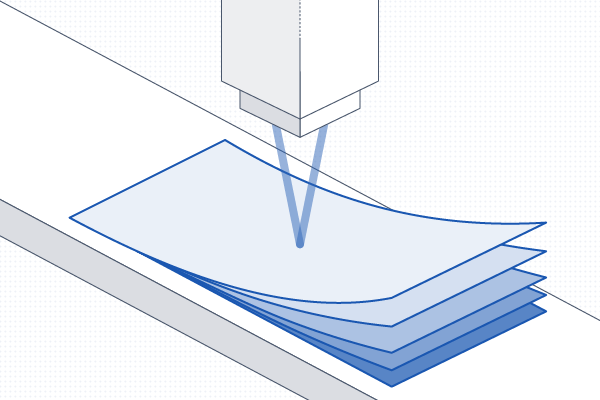

多層フィルムなら

チノー

層別測定特化モデル

- 表面反射を除去して精度を高める「P偏光正反射方式」により、異なる化学組成の層を識別しやすい

- 10µm以下の極薄膜に対応し、28msの高速更新周期でインライン厚み管理が可能。リアルタイムに変化を把握でき、工程調整や不良発生を抑制