厚さ計の原理とは|代表的な測定方式を比較解説

厚さ計の測定方式は、使用する目的や対象となる素材によって適切に選ぶことが重要です。この記事では代表的な5方式の原理を解説し、比較表や選定のポイントも紹介しています。

厚さ計の主な測定方式

厚さ計には様々な測定原理がありますが、代表的なものは以下の5つです。それぞれ、対応可能な材質や測定精度に特徴があります。

- 放射線式(X線・β線):非接触・透過測定が可能で、透明材にも対応

- 超音波式:接触・非接触どちらにも対応し、金属や樹脂幅広い材質に適応可能

- レーザー式:高速・高精度な非接触測定に適する

- 赤外線式:多層構造やコーティング材の厚さ測定に強い

- 光学式:ナノレベルの極薄膜や透明材に対応可能

各方式の原理と特徴

放射線式

対象物にX線やβ線を照射し、透過した線量を検出器で測定して厚さを求める方式です。放射線は物体を通過する際にエネルギーが失われる特性があり、その失われ方から厚さを割り出します。

非接触で測定でき、金属・樹脂・ガラス・フィルムなど幅広い素材に対応可能。特に連続生産ラインでリアルタイムに厚さを監視したい場合に適しています。

ただし、放射線式は、放射線障害防止法などに基づく許可・管理者の設置、定期点検、安全教育が義務付けられているため、導入には専門的な設備が求められます。

超音波式

空気や水などの媒質を介して音波を当て、その反射時間から厚さを算出する方式です。素材に直接触れずに測定できるため、接触が困難な対象物や高温・高速移動中の素材にも対応可能です。

この際、音波の伝達効率を高めるため、空気中では高感度なセンサや特定周波数の超音波が使用され、水中では水槽やノズルなどを通じて測定されることがあります。

表面の状態や材質によっては音波が散乱しやすく、測定精度に影響を及ぼす場合もあるため、事前の条件確認と調整が重要です。

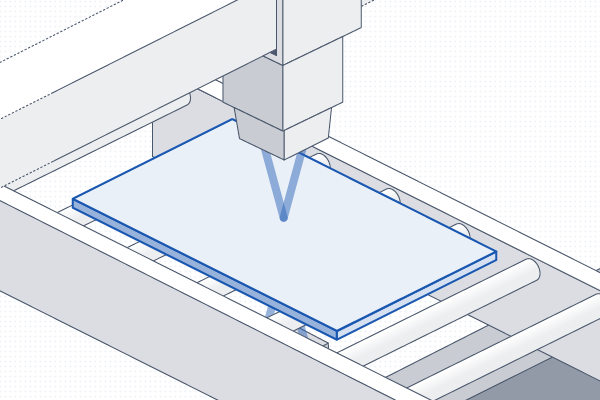

レーザー式

対象物の上下に配置した2つのレーザセンサで、それぞれからの距離を測定し、その差分から厚さを割り出します。完全非接触で、高速・高精度なリアルタイム監視にも対応しています。

一方で、透明素材や黒色素材など、レーザの反射率が低いものには不向きな場合も。反射対策が求められるほか、設置場所の振動や粉塵にも注意が必要です。

赤外線式

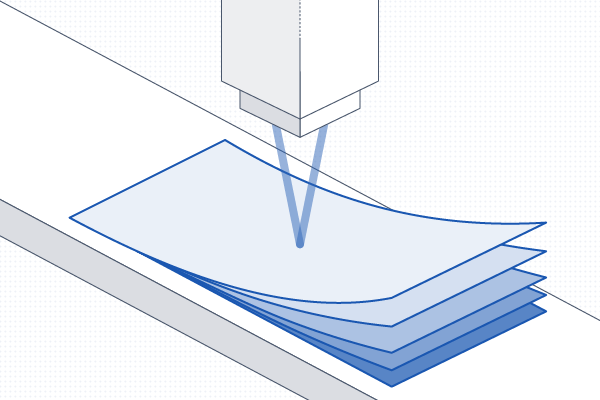

素材が特定の波長の赤外線をどれだけ吸収するかという特性を利用し、それぞれの層の厚みを非接触で測定する方式です。素材ごとに赤外線を吸収する量が異なるため、その違いをもとに、異なる材料が重なった構造でも厚さを測ることができます。

測定方式には、赤外線を素材に透過させる透過型と、素材の表面で反射させて測る反射型があり、素材の特性や測定環境に応じた使い分けが重要に。

ただし、赤外線をほとんど吸収しない素材には不向きなため、事前の材質確認が必要です。

光学式

光の干渉や反射を解析し、ナノレベルの厚さ変化を測定する方式で透明素材や極薄膜に非接触で対応できる点が特徴です。

nm単位の高精度測定が可能ですが、表面の平滑性や反射率に影響を受けやすく、表面が粗い場合や汚れがある場合は精度が低下することも。振動や温度変化に敏感なため、クリーンで安定した環境下での運用が推奨されます。

方式別の比較表

| 方式 | 測定範囲の目安 | 非接触 | 主な用途例 |

|---|---|---|---|

| 放射線式 | ~数mm | ◯ | フィルム、電池素材など |

| 超音波式 | ~数十mm | △ | 金属、樹脂、塗膜など |

| レーザー式 | μm~mm | ◯ | 金属、樹脂、紙など |

| 赤外線式 | μmレベル | ◯ | 多層フィルム、コーティング |

| 光学式 | nm~μm | ◯ | ガラス、透明樹脂など |

※△:基本的に接触式だが、特定条件下では近接非接触測定も可能なタイプが一部存在

方式より先に

“何の厚さを測るか”が重要

厚さ計にはそれぞれ、放射線式やレーザー式といった測定方式に特性がありますが、対象となる素材や使用環境に合っていなければ精度を発揮できません。測定対象がフィルムか金属か、連続ラインか研究用途かといった条件を明確にすることで、選定の精度が高まります。

非接触厚さ計といっても、計測対象や求める精度によって適した方式は異なります。導入成果の最大化には、使用環境に合った製品選びが重要です。

このサイトでは、「連続生産されるシート材を安定して測定したい」「材質ごとの反射率に左右されず測定したい」「多層構造の膜厚を正確に評価したい」といった計測の対象と目的に応じて選べる非接触厚さ計3選を紹介しています。

特徴や対応方式を比較しながら、自社に合ったモデル選びのヒントとしてご活用ください。

非接触厚さ計3選

非接触厚さ計は、計測対象となる材料や厚み・範囲、用途に合ったタイプを選ぶことが大切です。

ここでは、計測対象別に適した非接触厚さ計3製品を

紹介していきます。

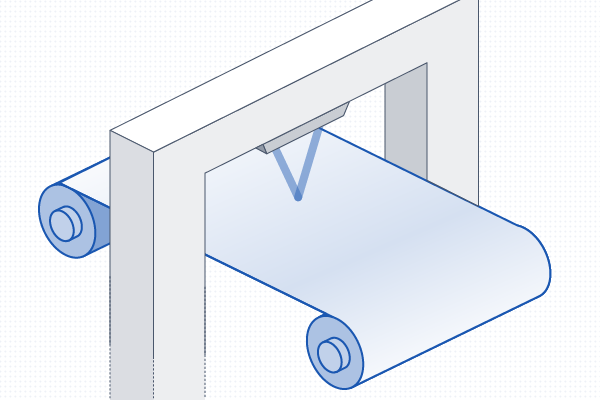

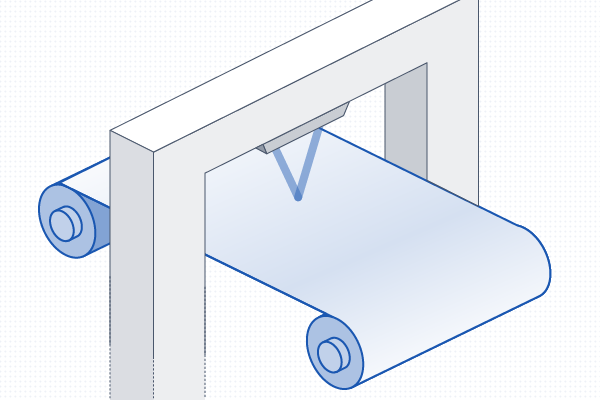

薄物シート材なら

ナノグレイ

汎用型モデル

- 物質を透過し測定するX線式を採用しているため、黒色材、散乱体など素材を選ばず「透過測定」が可能

- 高感度・高速応答の放射線検出方法「シンチレーション検出器」採用で、金属箔など薄物の搬送系での精度±0.1μmを実現

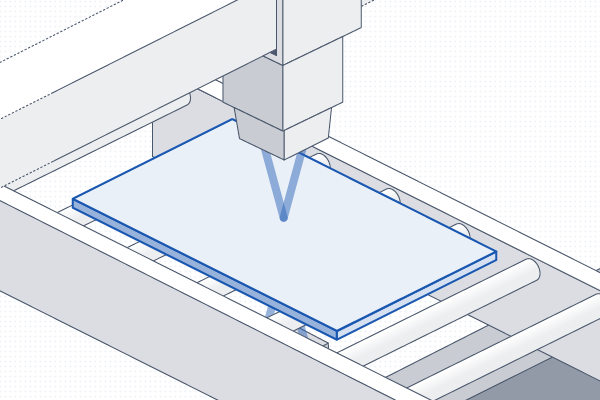

厚物シート材なら

Micro-EpsilonJapan

高精度モデル

- 揺れのない対象物に精度の高い計測ができる「三角測量方式」を採用し、システム

精度±1/±5μmを実現 - 金属・木材・プラスチックなど、一般的な工業材料に対応し、材質ごとの反射率の違いに左右されにくい安定した測定ができる

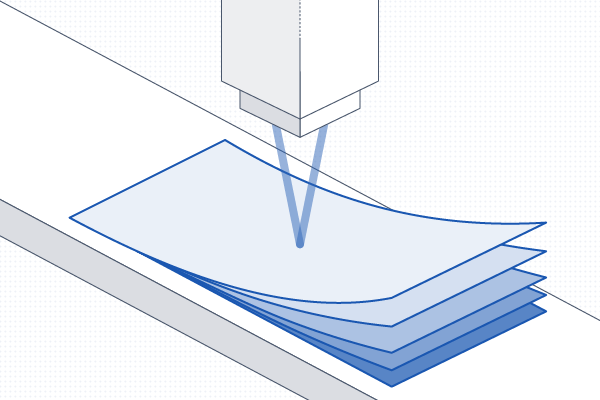

多層フィルムなら

チノー

層別測定特化モデル

- 表面反射を除去して精度を高める「P偏光正反射方式」により、異なる化学組成の層を識別しやすい

- 10µm以下の極薄膜に対応し、28msの高速更新周期でインライン厚み管理が可能。リアルタイムに変化を把握でき、工程調整や不良発生を抑制